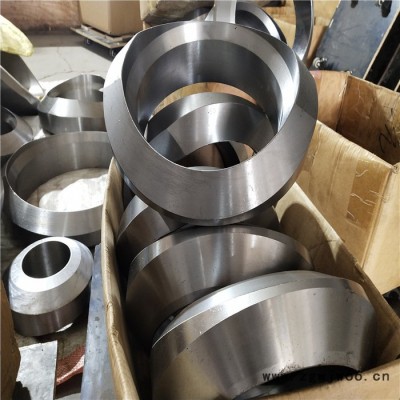

| 制造标准 | GB/T14383-2008 |

|---|---|

| 压力 | 3000LB |

| 工艺 | 锻制 |

| 标识 | 钢印 |

| 表面 | 防锈处理 |

| 包装 | 纸箱 |

| 运费 | 包邮 |

| 理化检测 | 合格 |

| 外观检测 | 合格 |

| 产地 | 河北孟村 |

| 重量 | 4.59kg |

| 品牌 | 泰诺 |

| 型号 | DN80 |

| 加工定制 | 是 |

(一)减小工艺系统受力变形的措施

减小工艺系统受力变形是保证加工精度的有效途径之一。在实际生产中,常从两个主要方面采取措施予以解决。一方面

采取适当的工艺措施减小载荷及其变化,如合理地选择车床几何参数和切削用量以减小切削力,通常是减小吃车床抗力**可以减少受力变形;将原材分组,使一次调整中加工的原材余量比较均匀,也能减小切削力的变化,从而减小复映误差。

另一方面是采取以下措施提工艺系统的刚度:

(1)合理设计零部件结构在设计工艺装备时,应尽量减少联接面数目,并注意刚度的匹配,防止有局部低刚度环节出现。在设计基础件、支承件时,应合理选择304对焊支管台结构和截面形状。

(2)提联接表面的接触刚度由于部件活动接合面的接触刚度大大低于实体304对焊支管台本身的刚度,所以提联接表面的接触刚度是提工艺系统刚度的不错的措施。此外提接触刚度的主要措施坯有:

1 )提机床部件中304对焊支管台间接合表面的质量。提机床导轨的刮研质量,减小其表面粗糙度值等都能使实际接触面积增加,从而有效地提表面的接触刚度。

2 )给机床部件预加载荷。此措施可消除接合面间的间隙,增加实际接触面积,减少受力后的变形量。常用在各类轴承、滚珠丝杠螺母副的调整之中。

(3) 采用合理的装夹方式、加工方式提工艺系统刚度加工细长轴时,304对焊支管台的刚性差,采用中心架或跟车床架有助于提304对焊支管台的刚度。

(二)304对焊支管台受残余应力引起的误差

残余应力又称为内应力,是指在没有外力作用下或去除外力后仍残存在304对焊支管台内部的应力。304对焊支管台中的残余应力往往处于一种不稳定的平衡状态,在外界某种因素的影响下,它会使内部组织很容易失去原有的平衡,并达到新的平衡。在这一过程中,内应力重新分布,导致304对焊支管台产生变形,从而破坏304对焊支管台原有的精度。

1.残余应力产生的原因

(1)原材制造和热处理过程中产生的残余应力在铸、锻、焊、热处理等加工过程中,由于各部分冷热收缩不均匀以及金相组织转变而引起的体积变化,将会使原材内部产生残余应力。原材结构越复杂,各部分厚度越不均匀,散热条件相差越大,则在原材内部产生的残余应力也越大。

具有残余应力的原材由于残余应力暂时处于相对平衡的状态,加工时切去一层金属后**打破了这种平衡,残余应力将重新分布,304对焊支管台**会产生明显的变形。

2. 减小残余应力的措施

(1)增加时效处理工序对于一些普通304对焊支管台,采用自然时效处理、振动时效处理等工序,可有效地减少或消除304对焊支管台中的残余应力。

(2)合理安排工艺过程将粗、精加工安排在不同工序中进行,使粗加工后有一定时间让残余应力重新分布,以减少对精加工的影响。

在加工大型304对焊支管台时,粗、精加工往往安排在同一道工序中完成,这时应在粗加工后将304对焊支管台松开,让304对焊支管台有自由变形的可能,然后再进行精加工。

对于普通丝杠这样的普通304对焊支管台,在加工过程中不允许进行冷校直。

(3)合理设计304对焊支管台结构如在设计铸、锻件时,应尽量使其壁厚均匀;对于焊接件,应尽量使其焊缝均匀分布,由此来减少残余应力的产生。