| 加工定制 | 是 |

|---|---|

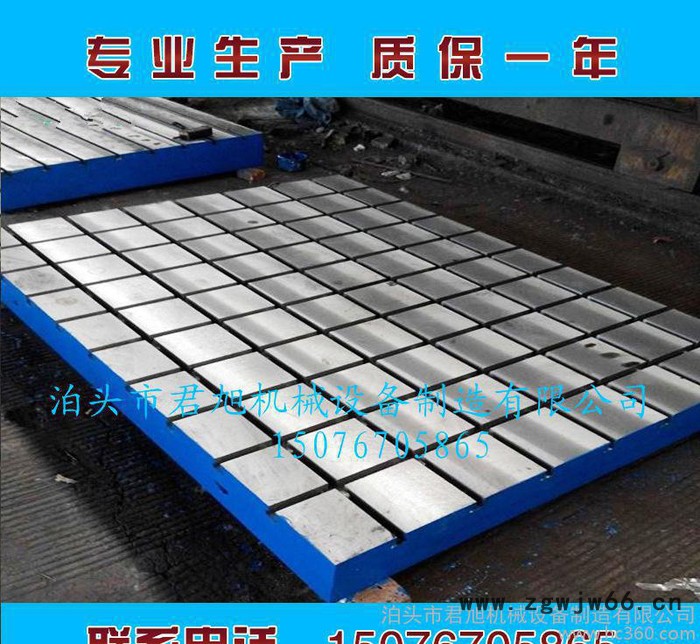

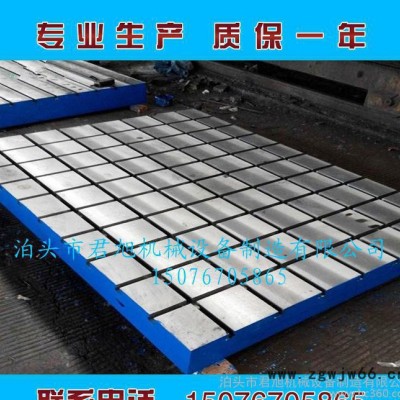

| 类型 | 铸铁平板 |

| 精度 | 0级1级2级3级 |

| 材质 | HT250 |

| 工作面硬度 | HB170 |

| 规格 | 600*900,1000*750,1000*1000,1000*1200,1000*1500,1000*2000,1500*2000,1500*3000,2000*3000,2000*4000 |

| 品牌 | 君旭机械 |

| 型号 | GB/T7949-1999 |

君旭机械生产的铸铁平台,具有设计合理,结构稳定,精密度高,耐磨损等特点,可实现3000mm-6000mm的平板拼接,产品是通过刮制或研磨制成。广泛应用于机械加工,工具车间,机(检)修车间,大型设备底座,计量室及精密度加工的检验,测量和研磨,且能**的测量,检验工件的平面度,平直度以及角度的公差值。

材质可分为HT200-300灰铸铁,铸钢,球墨铸铁,耐热铸铁等材质,具体材质的选择要根据据体的使用工况而定。

灰铸铁材质配料:

铸铁平板采用HT200-300铸造,材质配料时原料含量加配料按如下标准(%):含碳量:3.1-3.4、锰:0.6-0.9、硅:1.5-2.0、硫〈0.12、磷〈0.3。

硬度:

铸铁平板硬度为:HB170-220,符合**标准要求。经过两次人工处理(人工退火600度-700度和自然时效2-3年)使用该产品的精度稳定,耐磨性能好。

精度:

按**标准计量检定规程执行,分别为00、0、1、2、3五个等级。

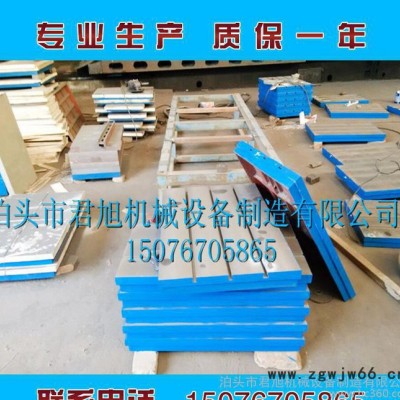

铸铁平台在经过一系列严格的生产流程后,在出厂之前,750*1000以上规格的一般都设计有4个对称的起重孔,这样装卸方便。而在运输的过程中难免会遇到碰撞事故的发生和在吊装的过程中铸铁平台产生变形等影响使用质量的因素的产生,因此在铸铁平台上设有4个对称的起重孔,在吊装的过程中妖气使用同样长度的吊装绳索来完成对铸铁平台的吊装任务,以次来确保铸铁平台在吊装的过程中平稳的吊装到运输工具上。

而1000*750以下规格一般有3个支撑点,1000*750以上规格一般有4个支撑点,长度2000以上规格的铸铁平板基本每米一个支撑 点。不同规格和用途的铸铁平台所设有的吊装点的数量是不同的,目的**是为了在铸铁平台的吊装过程中有一个安全稳定的操作过程。

alibri" >4个对称的起重孔,在吊装的过程中妖气使用同样长度的吊装绳索来完成对铸铁平台的吊装任务,以次来确保铸铁平台在吊装的过程中平稳的吊装到运输工具上。

铸铁平台工作面要刮花

1、粗刮:若工件表面比较粗糙、加工痕迹较深或表面严重生锈、不平或扭曲、刮削余量在0.005mm以上时,应先粗刮。粗刮的特点是采用长刮刀,行程教长(10mm~15mm之间),刀痕较宽(10mm),刮刀痕迹顺向,成片不重复。机械加工的刀痕挂除后,即可研点,并按显出的高点刮削。当工件表面研点每25㎡×25㎡上为4~6点并留有细刮加工余量时,可开始细刮。

2、细刮:细刮**是将粗刮后的高点刮去,其特点是采用短刮法(刀痕宽约6mm,长5mm~10mm),研点分散快。细刮时要朝着一定方向刮,刮完一遍,刮第二遍时要成45度或60度方向交叉刮出网纹。当平均研点每25㎡×25㎡上为10~14点时,即可结束细刮。

3、精刮:在细刮的基础上进行精刮,采用小刮刀或带圆弧的精刮刀,刀痕宽约4mm,平均研点每25㎡×25㎡上应为20~25点,长用于检验工具、精密导轨和紧密工具接触面的刮削。

4、刮花:刮花的作用一是美观,二是有积存润滑油的功能。一般常见的花纹有:斜花纹、燕形花纹和鱼鳞花纹等。另外,还可通过观察原花纹的完整和消失的情况来判断平面工作后的磨损程度。

铸铁平台在放置的过程中同样需要注意以下事项;首先是将铸铁平台支撑点垫好、垫平,保证每个支撑点受力均匀,保证整个铸铁平台平稳。再由专业技术人员将铸铁平板调整至合格精度。而操作者在检测相关技术参数时,也同样需要注意保护铸铁平台,例如,不在铸铁平台上挪动较粗糙的工件,不用力的放置工件等问题,目的是为了防止铸铁平台表面受到破坏影响检测质量。通过以上简单的介绍,相信对初次使用和安装平台的人们能起

4个对称的起重孔,在吊装的过程中妖气使用同样长度的吊装绳索来完成对铸铁平台的吊装任务,以次来确保铸铁平台在吊装的过程中平稳的吊装到运输工具上。

..................

......................................................................................................................................................................................................................

......................................................................................................................................................................................................................

..................

......................................................................................................................................................................................................................

......................................................................................................................................................................................................................